人形机器人要实现灵活步态与精准交互,关节模组的性能是核心瓶颈。传统旋转关节方案长期面临一个致命矛盾——动力与精度难以兼得。

禾川凭借全栈技术创新推出摆线关节模组,正试图终结这场持续已久的“取舍困境”。

01

传统关节方案的“两难困局”

在人形机器人旋转关节的主流赛道上,两种方案长期占据核心地位,但都因结构局限陷入“性能取舍”的怪圈:

行星减速器

✅优势:多级齿轮传动,扭矩强劲,动力表现优异。

❌短板:背隙大、精度不足,冲击工况下精度衰减严重,增加控制难度。

谐波减速器

✅优势:柔轮变形实现高精度传动,适用于协作场景。

❌短板:柔轮强度不足,抗冲击性差,高频冲击易断裂,寿命与可靠性成为致命短板。

“动力强却精度差,精度高却不耐冲击”——传统方案的应用边界被结构特性牢牢锁定,使机器人在“动力输出”与“精度控制”的平衡中陷入非此即彼的困境,严重制约了应用场景的拓展。

02

禾川破局

面对传统方案的局限,禾川并未妥协于“非A即B”的选择,而是从底层技术出发,重新定义关节模组的核心逻辑。通过聚焦“打破应用边界”的目标,禾川开启了技术新路径的探索:

全链路自研:从核心零部件到系统架构,实现深度自主可控。

模块化设计:兼顾“普适性”与“高适配性”,灵活应对不同需求。

多维性能突破:不局限于单一优化,而是追求动力、精度、可靠性的全面兼容。

这一技术探索的成果,便是禾川摆线关节模组——一个试图成为关节领域全能战士的创新方案。

03

摆线关节模组

禾川摆线关节模组并非现有技术的简单组合,而是通过全栈自研+深度协同设计,在核心性能上实现质的飞跃,最终实现传统方案难以企及的综合性能:

精度与抗冲击兼得

低背隙、超高精度,同时可承受5倍瞬时过载冲击,颠覆“高精度必弱抗冲击”的传统认知。

动力与响应无短板

高爆发扭矩输出 + 毫秒级响应速度,额定转速与峰值转速适配人形机器人步态调整、动态平衡等场景需求。

轻量化与集成度兼具

集成化设计大幅降低冗余结构,相同扭矩下重量较传统方案更轻,减轻机器人肢体负载。

可靠性与稳定性兜底

全生命周期低衰减特性,配合高透明驱动设计,无需额外传感器即可实现安全合规交互。

04

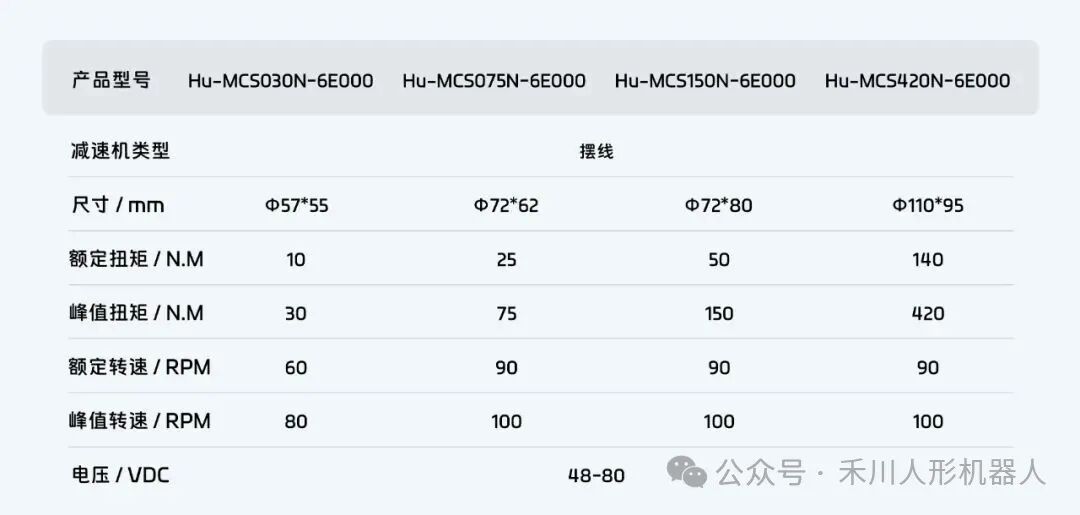

产品参数揭秘

禾川摆线关节执行器覆盖不同负载等级的系列型号,精准适配人形机器人各关节场景需求。

展现参数直观