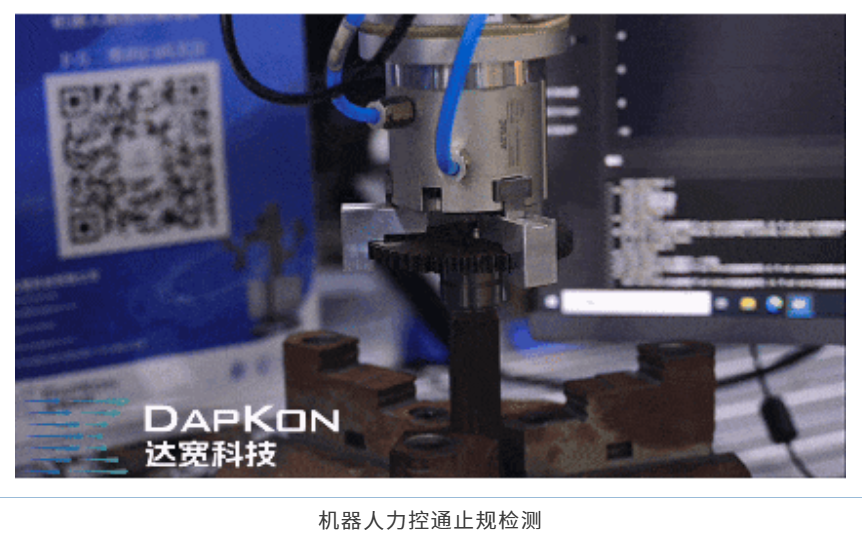

案例 | 机器人力控通止规检测

前言

在传统制造业中,通止规凭借“一过一去”的极简逻辑,仍是孔、轴、螺纹等几何量“最后一公里”质控的主流手段。但种方法不仅劳动强度大、效率低下,且检测结果容易受人为因素影响。随着工业自动化水平的提升,特别是机器人技术和力控技术的发展,机器人力控通止规检测应运而生,正在成为智能制造时代高质量质量控制的关键技术之一。

机器人力控通止规检测,能有效应对复杂工况,实时记录数据记录追溯产品质量,减少人为干预,提高检测效率。更能实现更复杂的检测应用和更深层次的质量控制。达宽科技的测试检测方案已成功落地多家头部汽车电子、零部件生产厂家,助力其测试检测过程的自动化、智能化、数字化改造。

传统通止规检测的痛点与局限

通止规是机械制造领域常用的检测工具,由通规和止规组成,用于检测零件尺寸未超过公差上限或者零件尺寸未低于公差下限。

1.难以进一步量化

传统的通止规检测无法量化螺纹的扭力值,无法全面反映螺纹的形状和尺寸误差,可能造成品质误判。

2.对复杂工况适应性差

传统通止规检测面对复杂工况,如深孔、斜孔、复杂路径的通止检测,人工操作难度大,易因对心不准而误判或损伤规具。

3,检测数据难以记录与追溯

传统通止规检测难以记录数据与追溯,通常只能记录“合格”或“不合格”的结果,无法记录检测过程中的具体力度数据。

典型应用场景

汽车制造:汽车紧固件螺母、汽车焊接螺母、变速箱壳体插销等关键部件的检测。

电子行业:螺母、微型螺纹孔及其他螺纹检测。

航空航天:对安全性和可靠性要求高的航空紧固件螺纹检测

压铸行业:压铸壳体电机端盖、法兰和壳体等部件的螺纹和轴孔检测

机器人动态调整通止规

机器人力控通止规检测的优势

1. 提升检测效率与一致性

机器人力控系统能够实现高速、连续的螺纹检测。与传统人工检测相比,机器人不会因疲劳而影响检测质量,确保每一件产品都遵循统一标准。

2. 自适应能力强,支持柔性生产

柔性力控系统配备自适应调整功能,即使在定位存在偏差的情况下,仍可完成高精度检测,展现出优异的灵活性与容错能力。可通过快换量规设计,快速适配不同规格的零部件检测任务,满足多品种的柔性生产需求。

机器人自适应调整

3. 精细化扭矩控制

除判定“通/止”外,达宽机器人力控系统能够精确读取并调整旋入扭矩,提高检测质量。推动生产效能与质量的稳步提升。

4. 数据记录与追溯

机器人力控系统在每个伺服周期均对检测参数(如施加力、旋转角度,插入深度等)实时记录,构建完整的质量数据链,全方面保障流程的可追溯性、可复现性以及可孪生性,为企业优化工艺与持续改进提供有力支持。

达宽力控系统曲线

5. 有效降低产品与设备损伤风险

系统配备保护和报警机制,确保通止规在接触螺纹端面时不会对工件造成损伤。力传感器实时监测接触力,在检测到异常力时立即反馈信号并作出响应,如触发停机或回退,避免卡滞或强行操作,有效保护通止规、工件及机器人本体,降低维护成本并延长设备寿命。

总结

机器人力控检测技术正引领质量控制从“结果抽检”向“过程全控”的范式转变。其核心价值不仅在于效率提升、解决传统检测方法的痛点,更在于通过数字化手段构建起从检测、分析到优化的完整闭环,提供全面、精确、可追溯的质量控制手段,为智能制造提供坚实的质量保障。

随着劳动力成本的不断提升和质量要求的日益严格,拥抱机器人力控技术不仅是提升生产效率的重要选择,更是企业在激烈市场竞争中构建核心竞争力的战略举措。通过技术创新与场景深耕,达宽科技将持续赋能智能智造,推动行业向智能化、柔性化方向稳步迈进。