免热合金助推汽车一体化压铸“高效节能”新突破

众和成功实现一体化压铸用免热合金材料的批量稳定供应,为我国汽车产业链升级提供关键材料支撑,并成为国内少数实现该类型合金在国产一体化压铸领域规模化稳定供应的企业之一。

一体化压铸的优势

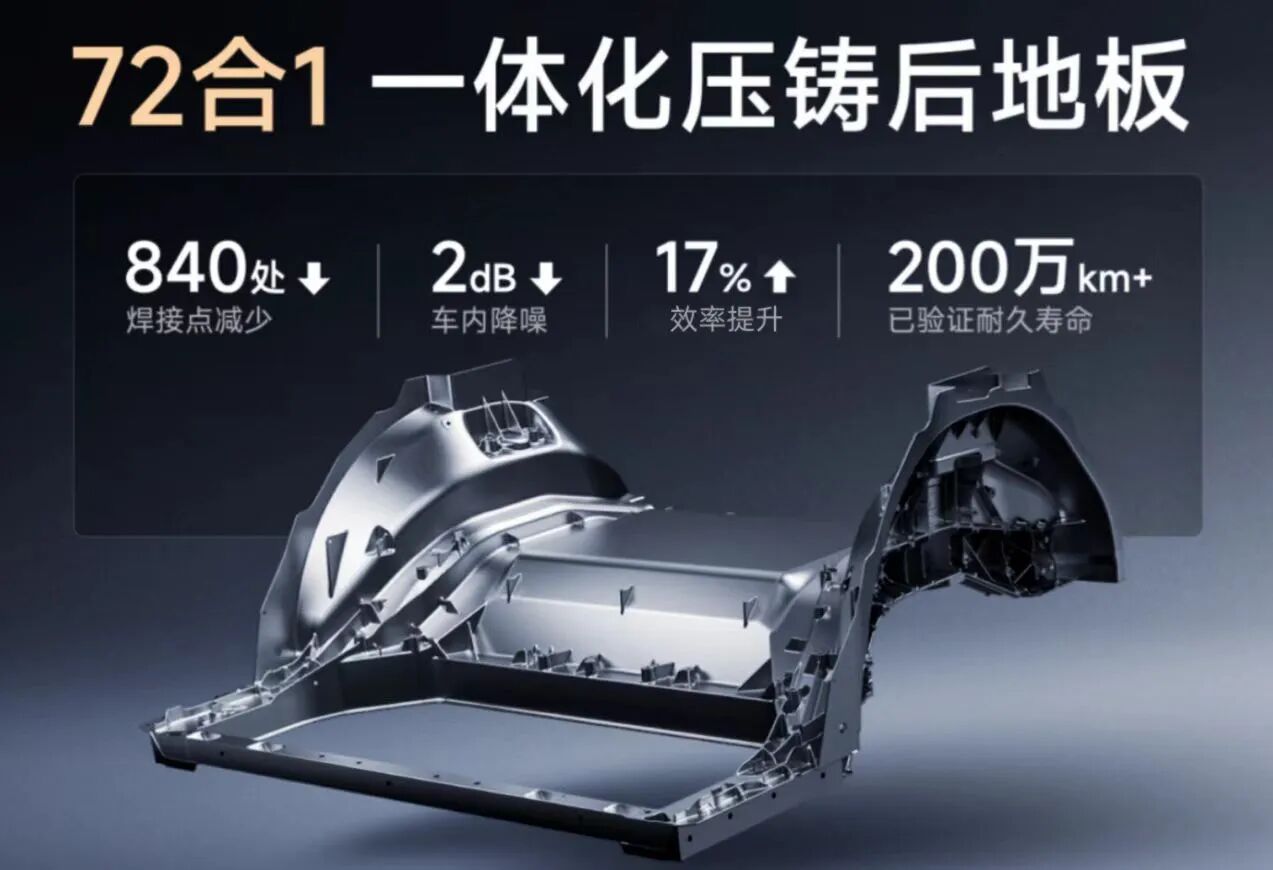

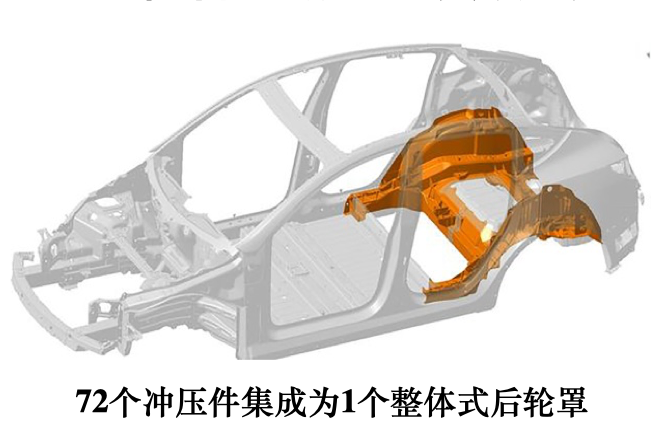

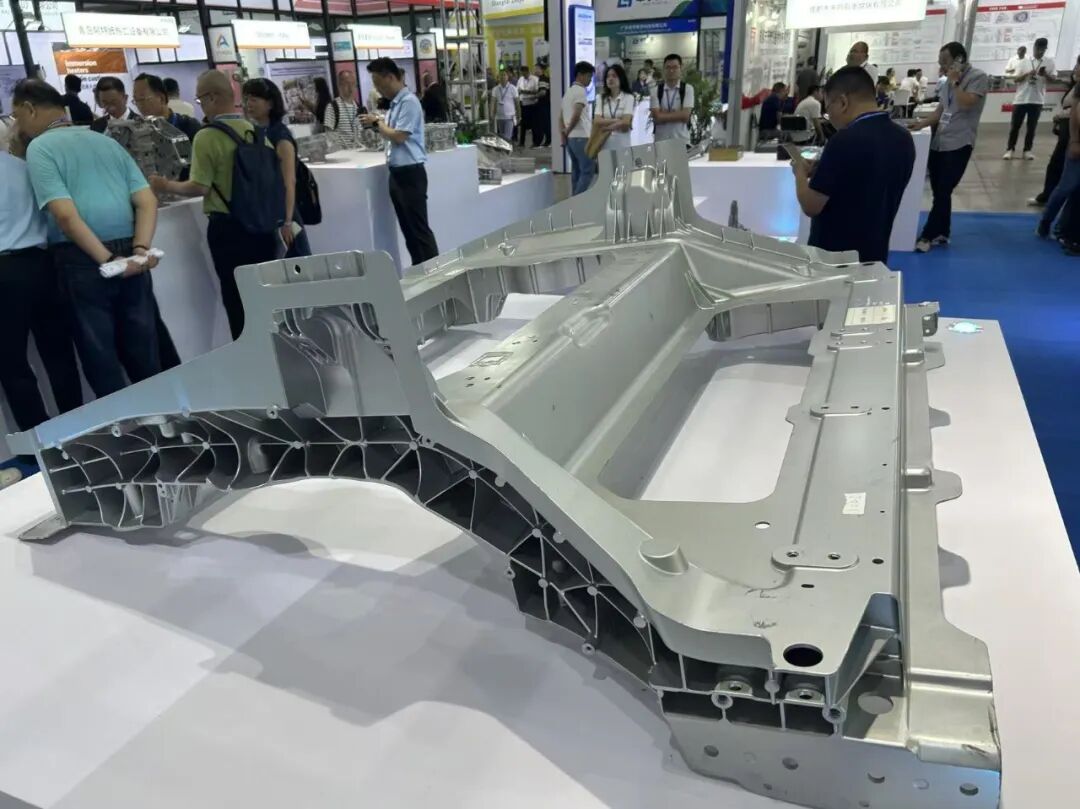

在电动出行加速渗透、绿色制造成为行业共识的背景下,一体化压铸技术是制造业实现“轻量化、集成化、高效化”转型的核心路径,其技术核心难点在于材料需同步满足“高强度、高韧性、优异流动性”,以应对大型薄壁构件一次成型的工艺挑战。而众和公司免热合金的落地,恰好破解了这一难题:以某典型车型后地板组件为例,采用该材料后,车身部件减重幅度可达30%-40%,零件数量减少70%以上,制造周期缩短50%,不仅大幅提升生产效率,也显著增强了车身结构的安全性与整体性能。

回溯技术攻关历程,自2022年第三季度起,众和公司联合压铸设备、模具制造企业开展跨领域深度协同,历经三年研发攻关与生产验证,最终攻克材料成分配比优化、工艺稳定性控制等核心难题,实现免热合金从实验室研发到工业化量产的跨越。研发期间,技术团队通过对铝、硅、镁等核心元素比例的精准调控,结合多阶段净化处理工艺,大幅提升合金流动性与力学性能一致性,成功解决了大型压铸件生产中普遍存在的热裂、变形等行业痛点。

回溯技术攻关历程,自2022年第三季度起,众和公司联合压铸设备、模具制造企业开展跨领域深度协同,历经三年研发攻关与生产验证,最终攻克材料成分配比优化、工艺稳定性控制等核心难题,实现免热合金从实验室研发到工业化量产的跨越。研发期间,技术团队通过对铝、硅、镁等核心元素比例的精准调控,结合多阶段净化处理工艺,大幅提升合金流动性与力学性能一致性,成功解决了大型压铸件生产中普遍存在的热裂、变形等行业痛点。

技术突破的产业价值

作为多家主流整车企业的二级供应商,此次免热合金批量供货具有标志性意义 —— 这是继指定牌号铝锭后,众和公司再次实现铝合金产品向整车制造前段环节的直供突破,标志着其供应链参与度与技术话语权显著提升。目前,该材料已通过包括某头部新能源车企在内的五家核心客户认证,成功应用于多款新车型开发,累计交付量突破5000吨,进入稳定增量阶段。

从产业价值来看,该技术突破不仅为下游客户降本增效提供有力支撑:省略热处理工序后,可大幅度提升效率,同时推动整车厂压铸环节能耗降低20%以上;更从材料源头助力整车企业推进轻量化与绿色制造,积极响应国家“双碳”战略及汽车产业转型需求。

随着国家绿色化发展不断推进,一体化压铸工艺不断成熟,该领域已成为全球汽车制造业的竞争新高地。据行业统计,目前全球范围内已有超过15家企业实现或推进一体化压铸零部件的试制与量产。凭借先发技术优势与稳定供应能力,众和公司正迎来新一轮发展机遇。

未来,公司计划进一步拓展产品矩阵,开发适用于更大尺寸底盘结构件的高性能免热合金系列,持续推动国产轻量化材料在全球汽车产业中的技术引领,助力行业绿色低碳转型。